Автоматизация управления ТОиР производственных технологических линий

О заказчике:

Предприятие по производству безалкогольных напитков, в составе которого несколько заводов, оснащенных современными технологическими линиями отечественных и мировых производителей.

Об исполнителе:

«Интерпроком» - ИТ-компания, с 1989 года прошедшая трансформацию от системного интегратора до вендора собственного ПО с мощной экспертизой, позволяющей осуществлять собственными силами консалтинг, разработку и внедрение. Имеет опыт реализации уникальных по сложности и масштабу ИТ-проектов для средних и крупных компаний. Опытные консультанты, аналитики, разработчики и внедренцы компании имеют необходимую квалификацию, что бы успешно реализовать проекты с различными отраслевыми особенностями.

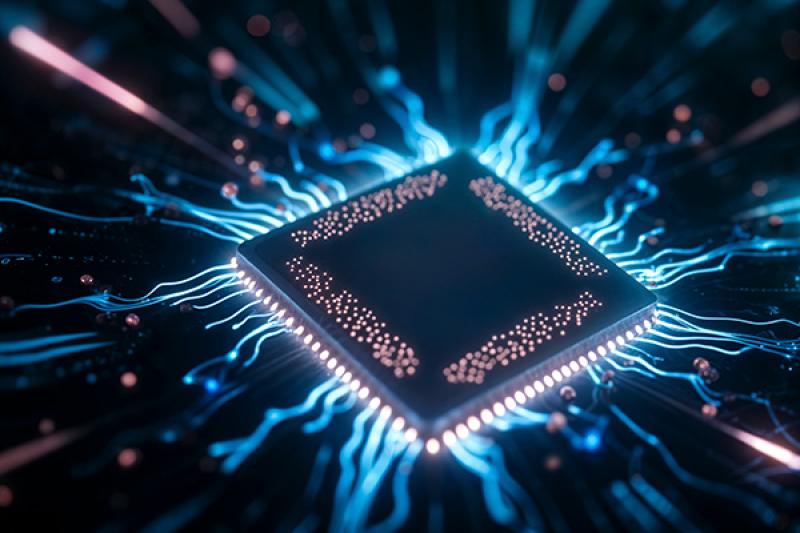

Платформа «Аксиома», разработанная компанией «Интерпроком», обеспечивает цифровизацию управления физическими активами и недвижимостью, а также управления техническим обслуживанием и ремонтами (ТОиР), нацелена на обеспечение непрерывности производства за счет повышения коэффициента надежности и минимизации простоев. «Аксиома» сертифицирована для работы с ОС Astra Linux, РЕД ОС, СУБД Postgres, Tantor и другими технологиями российского стека. Включена в Единый реестр российского ПО (№ 2997 от 14.03.2017).

Предпосылки проекта:

Оборудование для производства безалкогольных напитков представляет собой стационарный комплекс разнородных основных и вспомогательных станков и механизмов, которые в совокупности формируются в единую автоматизированную производственную линию.

Управление работой и обслуживанием линий осуществлялось производителями оборудования в их собственных информационных системах и по их регламентам. Персонал заводов был вынужден вести отчетность в нескольких различных системах, оформлять рабочие задания на бумаге, что затягивало процесс согласования работ. Производственные издержки накапливались и усугублялись вместе с ростом компании. Возникла потребность в изменении подхода к управлению эксплуатацией, обслуживанием и ремонтом оборудования.

В число основных задач, которые необходимо было решить, входили консолидация всей информации, создание единой централизованной системы управления ТОиР и автоматизация рутинных рабочих процессов: планирование работ по обслуживанию всего оборудования предприятий; сбор, обработка заявок на ремонт и накопление информации о неисправностях оборудования; управление работами по обслуживанию и контроль их выполнения; предоставление аналитической информации и формирование отчетов.

Ход проекта:

Реализация проекта по разработке и внедрению АСУ ТОиР включали в себя ряд важных этапов:

- Создание трех подсистем: Подсистемы складского учета, Подсистемы исполнения процессов ТОиР, Подсистемы ведения Единой Технологической Базы (ЕТБ).

- Формирование информационно-технического комплекса для сведения воедино сведений о мероприятиях и задачах по поддержке всех технологических линий, ранее раздробленных и содержавшихся в разных приложениях.

- Регламентирование сбора и накопления данных о характеристиках объекта в рамках карточки учета объекта, включая текущее местонахождение и состояние, прошлые перемещения, произведенный ремонт и график планового обслуживания, время простоя из-за неисправности и другие показатели.

- Автоматизация составления расписания планового техобслуживания производственных линий по наработке оборудования или по календарю.

- Создание простого и интуитивно понятного интерфейса для простых наладочных работ, оформление которых может произвести сам наладчик. Для сложных ремонтных работ, требующих выделения ресурсов, использования материалов и запчастей, автоматически выстраивается цепочка согласований и визирования.

- Реализация функционала, позволяющего осуществлять контроль хранения и процесса заказа товарно-материальных ценностей (ТМЦ) в системе складского учета

- Паспортизация станков и механизмов производственных линий заказчика, которые были включены в единую номенклатуру ТМЦ и типовую структуру инженерной системы с иерархией активов и их положений.

- Синхронизация АСУ ТОиР с ERP-системой в части справочников и наличию запасных частей, инструментов и принадлежностей (ЗИП) для проведения работ.

- Внедрение каталогов ТМЦ и описания единиц учета, позволяющих инженерам самостоятельно оформлять заявки на комплектующие и расходные материалы. Интеграции процесса заказа с цепочкой согласования, оприходования, перемещения и списания позволила по мере исполнения заявки автоматически трансформировать ее в отчет.

- Установлены иерархии доступа к информации по территориальной и структурной принадлежности сотрудников с синхронизацией со справочниками по персоналу из HR-системы.

Результаты проекта:

- Создана единая система управления ТОиР всего производственного комплекса заводов, которая помогает выявить проблемы на начальных стадиях и предотвратить дорогостоящий ремонт и длительные простои.

- Разработан инструмент согласования плановой остановки для регулярного технического обслуживания и запуска производственных линий, что важно при производстве сока, поскольку снижает случаи внезапных поломок и поддерживает однородность качества продукции.

- Обеспечена автоматизированная синхронизация графиков работы линий, планового и оперативного ремонта оборудования в соответствии с отраслевыми стандартами и правилами, гарантируя безопасность производства.

- Осуществляется выявление объективной потребности в комплектующих и материалах.

- Достигнута прозрачность учета и движения ТМЦ по складам, устранена двойная отчетность. Происходит контроль бесперебойного снабжения запчастями. Минимизировано время на инвентаризацию.

- Упростилось и ускорилось оформление и исполнение заявок на ЗИП и обслуживание.

- Повышена информированность персонала. Сотрудники в любое время могут уточнить обязательные этапы предстоящего обслуживания или модернизации, всех предусмотренных согласований на начало работ и наличие необходимых запчастей.

- Возможность объективной оценки качества работ, произведенных подразделениями компании и субподрядными организациями.

- Аналитика, удобная форма отчетности, отслеживание KPI оборудования и подразделений помогают в принятии более обоснованных управленческих решений в части ТОиР на оперативном и стратегическом уровне.

Интересные ссылки

- РОСЧАТ и WorksPad: еще больше возможностей для безопасной корпоративной мобильной коммуникации

- «1С-Рарус» и фирма «1С» открыли мир технологий 1С первокурсникам Финуниверситета

- «ОБИТ» разработал корпоративного ИИ-помощника

- Новая версия IVA One: интеграция с корпоративными сервисами и старт внедрения Федерации

- ИИ-агенты SL Soft FabricaONE.AI (акционер – ГК Softline) интегрированы в amoCRM