«1С-Рарус» оптимизировал процессы управления складскими запасами и закупками в «Производственной компании «ЭлектроКонцепт»

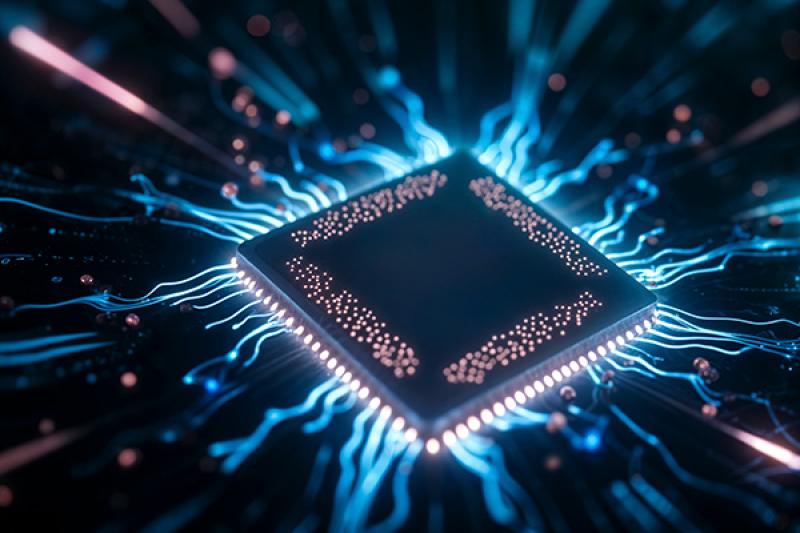

Новосибирская производственная компания «ЭлектроКонцепт» занимается разработкой и производством комплексных систем электропитания собственных нужд, электрических станций и подстанций для объектов электроэнергетики. Компания производит все необходимое для организации электроснабжения производственных предприятий различных сфер деятельности. Оборудование проходит аттестацию «Федеральной Сетевой Компании Единой Энергетической Системы» и успешно эксплуатируется на энергетических объектах России и СНГ. Компания также занимается организацией и выполнением работ по монтажу электрооборудования.

Компанией открыты филиалы во многих крупных городах России, планируется дальнейшее развитие филиальной структуры, чтобы оперативно выполнять гарантийные и послегарантийные обязательства. Быстрые темпы развития потребовали от руководства реорганизации процесса производства, чтобы не нарушались сроки поставки и сохранялось высокое качество продукции. При существовавшей на предприятии системе учета и планирования, были значительные риски срывов производственного процесса. Попытки исправить ситуацию путем создания избыточных запасов не дали должного эффекта, лишь увеличивались расходы за пользование кредитными средствами. В результате перед руководством остро встал вопрос об оптимизации закупок и складских запасов.

Для внедрения новой информационной системы были приглашены специалисты новосибирского филиала «1С-Рарус». В качестве основы было выбрано решение «1С:Управление производственным предприятием 8». Данный программный продукт в полной мере обеспечивает автоматизацию различных участков – управление закупками, производством, продажами, логистикой, персоналом, финансами. Для предприятия было важно, что программа позволяет создать единое информационное пространство, позволяющее:

• Формировать портфель производственных заказов,

• Рассчитывать и обеспечивать потребность в материалах и комплектующих,

• Вести производственный учет по каждому заказу,

• Получать оперативные и точные данные по движению материальных и финансовых потоков,

• Вести регламентированный учет.

Автоматизировано 15 рабочих мест. Новая система позволила на любой стадии производства информировать все службы об изменениях, произошедших в проектной документации. Уменьшилось количество запасов на складе, особенно дорогостоящих комплектующих. Снижено количество срочных заказов у поставщиков тех комплектующих, отсутствие которых приводит к срыву выполнения производственного плана.

Свежее по теме

Интересные ссылки

- Тайваньские ИКТ-компании демонстрируют свои достижения в России.

- SAP и IBS объявляют о завершении пилотного внедрения MES-системы в ОАО «ПНППК»

- В Республике Казахстан будет создана пилотная зона системы ЭВАК, аналога российской системы «ЭРА-ГЛОНАСС» и европейской eCall

- АйТи получила высший статус VMware

- Екатеринбург встречает «Всероссийский форум ИТ-решений»