Передовое производство полного цикла: как на заводе «Рикор» создают компьютерную технику

Славное прошлое – фундамент для прогрессивного настоящего

«Арзамасский завод радиодеталей» был создан в 1966 году и начал производить электротехнические и электронные компоненты (в основном переменные проволочные резисторы) для заказчиков из разных отраслей, а позже – также и готовые изделия: например, микрокалькуляторы, охранные сигнализации, фотовспышки. В 1980-е это был один из заводов, которые выпускали знаменитые игры марки «Электроника»: «Ну, погоди», «Веселая арифметика» – эти и другие гаджеты вызывают приятную ностальгию у пользователей со стажем.

Первые гаджеты нашего детства – игры «Электроника»

Фото: Андрей Блинов/spbIT.ru

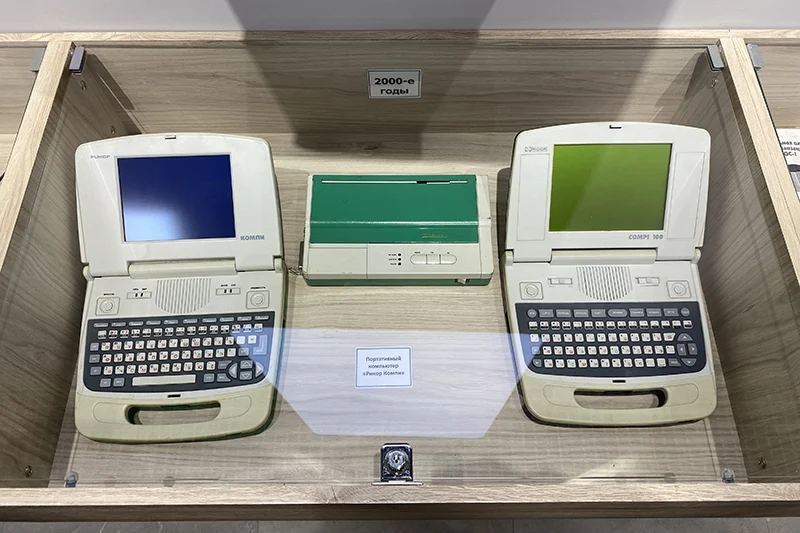

К 2000-м годам ассортимент продукции завода значительно расширился: например, на предприятии стали изготавливать несколько видов компонентов для автомобильной индустрии. Нельзя не упомянуть и уникальный гаджет – учебный ноутбук «Рикор Компи», который в середине 2000-х приобрел большую популярность. Устройство работало на собственной операционной системе FOS, а программы запускались со специальных картриджей.

Персональные компьютеры «Рикор Компи»

Фото: Андрей Блинов/spbIT.ru

В начале 2000-х холдинг «Рикор» начал выпускать одни из первых в стране телевизионных приставок – «Телеком РИКОР». «Они создавались «под ключ»: вся разработка была наша, платы паялись на заводе, корпуса изготавливались тоже здесь, сначала металлические, потом пластиковые. Это была первая телевизионная система, которая, по сути, являлась предшественником YouTube – не традиционное ТВ, а «подкастовое». К примеру, приставка «знала» мои предпочтения: я включал ее утром и уходил на работу, а к вечеру она мне со всей эфирной сетки собирала интересные для меня фильмы, новости и другой контент. И я как будто на одном канале смотрел то, что мне нравится. Мы, вероятно, опередили время, быстрого интернета тогда не было, вещание велось через спутниковый канал 64 кбит/сек, решение было тяжело технически реализуемо. Однако определенное количество абонентов у нас было», – рассказывает вице-президент «Рикор» Борис Иванов.

Вице-президент компании «Рикор» Борис Иванов

Фото: Андрей Блинов/spbIT.ru

В марте 2006 года решением общего собрания акционеров предприятие было переименовано в ОАО «Рикор Электроникс». Началась эпоха модернизации и масштабирования производства: в частности, в течение двух лет завод запустил автоматические линии порошковой окраски, гальванического покрытия.

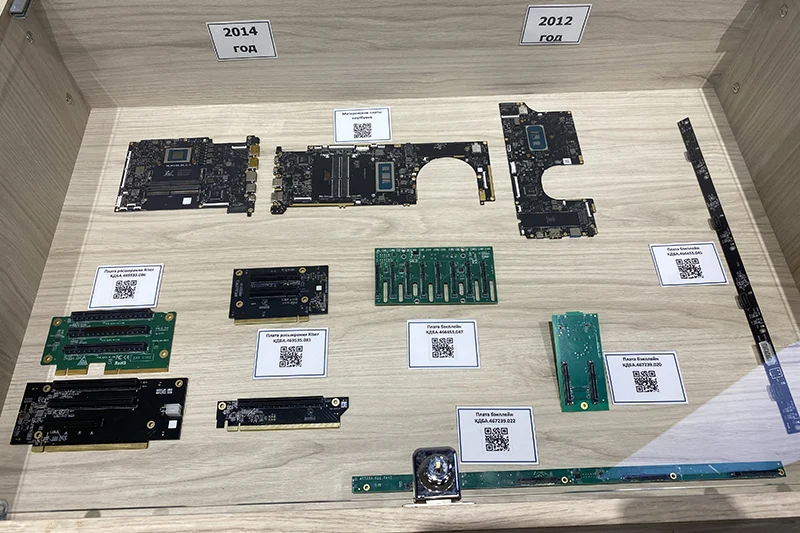

В 2013 году «Рикор.ИТ» на заводе в Арзамасе выпустил первые российские серверы на архитектуре ARM – EcoServer R210. «К нам пришла компания Marvel, производитель процессоров. Мы заинтересовались их предложением, и результатом стал первый отечественный сервер на ARM-чипах – устройство, в котором было 28 процессоров. Сервер прекрасно справлялся с управлением базами данных, с теми приложениями и технологиями, которые модно использовать сейчас – как управление очередью Kafka и другие. Мы поставили определенное количество устройств крупным заказчикам. А потом к нам пришел Intel, мы стали его официальным партнером, и это позволило нам перейти от штучных продаж серверной продукции к производству и реализации крупных партий», – продолжает Борис Иванов.

Итак, следующий этап модернизации завода начался в 2015 году: производственные мощности и персонал были подготовлены к работе с современными вычислительными микросхемами. На процессорах Intel «Рикор» стал выпускать серверы различных конфигураций, вплоть до 4U. На заводе появилась линия SMD-монтажа печатных плат, уникальные для российских производств цех металлообработки для производства корпусов под серверы и линия анодирования.

Платы производства «Рикор» 2010-х годов

Фото: Андрей Блинов/spbIT.ru

Современное состояние: производство полного цикла

Сегодня «Рикор» – это производитель электронной продукции полного цикла, включая линии SMD- и DIP-монтажа печатных плат, роботизированные линии штамповки, литья пластмасс и другие. «На сегодняшний момент мы единственный завод в России, который «под ключ» делает любое устройство, будь то мини-ПК, ноутбук, моноблок, монитор, сервер или даже смартфон. Мы умеем производить корпусы, материнские платы, дочерние платы и многие другие внутренние компоненты», – говорит Борис Иванов.

Производственная мощность завода «Рикор» составляет более 7 млн изделий в год (этот объем варьируется в зависимости от типа изделия). Штат завода достигает 1,5 тыс сотрудников, а площадь постоянно растет (за счет открытия новых цехов): сейчас она уже превышает 72 тыс кв. м.

Современные серверы производства «Рикор»

Фото: Андрей Блинов/spbIT.ru

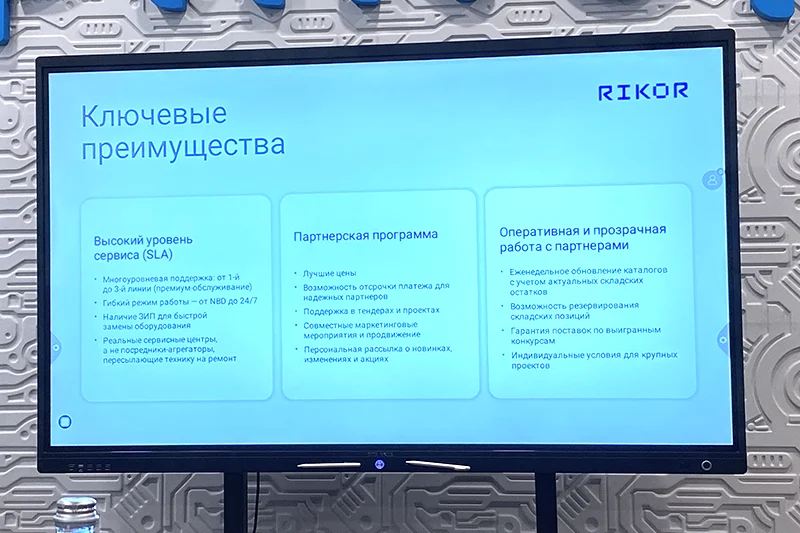

Основные виды продукции «Рикор» – ноутбуки, мини-ПК, моноблоки, серверы. В сегментах B2B и B2G компания работает через партнеров, помогая создавать устройства нужной конфигурации, оптимально соответствующие техзаданию, и формировать коммерческие предложения. За счет этого партнеры «Рикор» увеличивают шансы на победу в тендерах. Отличительной чертой завода является возможность кастомизации устройств: например, ноутбуки могут быть с разными габаритами, количеством портов, производительностью, типом матрицы и другими параметрами. Для обслуживания техники в крупных городах действуют сервисные центры.

В сегменте B2C (потребительский рынок), помимо контрактного производства, «Рикор» выпускает ноутбуки под собственным брендом. «Розница – это единственный рынок, на который мы идем сами, а не через партнеров. При этом, согласно политике компании, цены наших устройств должны быть не выше, чем у китайских производителей, которые заполонили полки российских магазинов электроники. И сегодня, если вы посмотрите на Ozon или Wildberries, то мы действительно конкурируем с «китайцами» по цене. При этом мы гарантируем высокое качество, ведь такого уровня роботизации нет не только на других российских производствах: даже в Китае лишь несколько фабрик могут с нами конкурировать в этом отношении. И особенная редкость даже в мировом масштабе – только что запущенная роботизированная линия тестирования ноутбуков. Ноутбуки здесь тестируются полностью роботами, вплоть до того, что отслеживается и устраняется каждый битый пиксель, шумы в динамиках, неправильная скорость передачи данных на разъемах и множество других параметров», – замечает Борис Иванов.

Ключевые преимущества «Рикор»

Фото: Андрей Блинов/spbIT.ru

Что ж, пришла пора посмотреть на этот конвейер своими глазами.

Стадии производства ноутбука

Производство ноутбука (например, такого) начинается с линии поверхностного монтажа печатной платы. Заготовка из текстолита и меди попадает в установку, где роботы формируют на ее поверхности токопроводящие дорожки и посадочные площадки – там впоследствии будут размещены электронные компоненты.

Линия поверхностного монтажа

Фото: пресс-служба «Рикор»

На следующем станке трафаретный робот наносит паяльную пасту на контакты, после чего специальные манипуляторы устанавливают на них электронные компоненты. Каждая печатная плата ноутбука может содержать до 1700 компонентов.

Чтобы паяльная паста затвердела и прочно зафиксировала компоненты, заготовка отправляется в конвекционную печь, где можно обрабатывать несколько изделий одновременно, создавая для каждого отдельно необходимые температурные условия.

Проверка катушки с электронными компонентами

Фото: пресс-служба «Рикор»

Важно, что в процессе монтажа, а также после выхода их каждой установки на конвейере изделие подвергается тщательному автоматизированному контролю. Если датчики «заметят» хотя бы потенциальную погрешность, они подадут сигнал специалисту. Также заметим, что на заводе «Рикор» таких линий несколько – то есть единовременно можно производить платы для разных устройств.

Вышедшую с линии плату необходимо доработать – вручную закрепить на ней некоторые компоненты, которые невозможно нанести автоматом.

Параллельно этой линии в другом цехе работает линия штамповки металлических корпусов. Здесь так же основные действия производят роботы-манипуляторы, которые размещают заготовки под прессы, где корпусу придается необходимая форма.

После штамповки роботы последовательно фрезеруют корпус на высокоскоростных станках, полируют с использованием манипуляторов до получения однородной поверхности, обрабатывают специальным песком для получения приятной на ощупь текстуры, анодируют и цинкуют для создания защитного слоя.

Следом за этим – обязательная проверка корпуса на отсутствие неровностей.

Плата и корпус вместе с другими компонентами доставляются в сборочный цех, где благодаря мастерству сотрудников ноутбук приобретает привычный нам вид.

Но это еще не всё. Перед упаковкой и отправкой заказчику устройство нужно протестировать на работоспособность.

Новая линия функционального тестирования ноутбуков

Фото: пресс-служба «Рикор»

Линия функционального тестирования ноутбуков – изюминка завод «Рикор». Восемь роботизированных тестировочных шкафов предназначены для проверки определенных модулей и функций: перехода устройства в состояние «сна», дисплея, веб-камеры, динамиков и микрофона, вентилятора, клавиатуры и тачпада, сканер отпечатка пальца, порты и разъемы. Интересно, например, наблюдать, как искусственный «палец» проходит по всем клавишам клавиатуры, тестируя отсутствие залипаний и время отклика.

Девятым (что символично) «кругом» проверки для ноутбуков становится стресс-тестирование: восьмичасовая нагрузка с запуском нескольких тестовых программ. За это время отслеживаются максимальна производительность, нагрев, стабильность системы.

Участок стресс-тестирования ноутбуков

Фото: пресс-служба «Рикор»

Таким образом, потребитель техники «Рикор» может быть уверен, что его устройство – именно тот экземпляр, который он держит в руках, – было полностью протестировано на заводе и готово к работе.

Будущее российского ИТ-производства

В планах «Рикор» – выпуск серверов на процессорах Gen 5 и Gen 6, которые, по сравнению с процессорами предыдущих поколений, требуют особых условий производства. Благодаря оптимизации в области печатных плат такие устройства будут выпускаться на заводе в разных конфигурациях.

Кроме этого, к выпуску планируется смартфон собственной разработки «Рикор» на процессоре Unisoc. По словам производителя, устройство спроектировано в авторском дизайне, с уникальными интерфейсами и разводкой платы. Оно будет содержать три камеры и дисплей c частотой 120 кадров в секунду, а его цена будет сравнима с популярными «китайцами».